DETAIL PAGE

来源:超级管理员

发布时间:2024-03-10

点击量:0

水泥窑口,在生产过程中,窑口浇注料,使用周期,长则四个多月,短则2-3月就得被迫停窑修补或者重新更换浇注料,既增加了维修成本,也影响产能。

通过数年的研究,我们已经找到了导致这一问题出现的原因,并采取了行之有效的方法来显著延长窑口浇注料的使用周期。

一、窑口耐材工况

由于窑口部位没有窑皮保护,它裸露在1700℃的火焰辐射下。这一区域面临多重挑战,包括来自回转窑高温熟料的冲刷以及1200℃的二次风和气流对粉状熟料的冲击。此外,机械力引起的筒体变形、护铁松动、挡砖圈开焊,以及频繁开停窑造成的极冷极热循环等因素,都使得该区域的环境条件极其苛刻。

窑口浇注料的损坏原因相当复杂。有时是由某一特定原因单独引起的,有时是几个原因同时作用,还有时是几个原因交替作用的结果。所有这些因素相互关联,共同导致了窑口浇注料的破损。

改进策略

1. 浇注料的选择

高质量的浇注料是延长使用周期的重要保证,随着水泥窑窑径不断增大,窑口出口料的增加,这不仅使机械力变大,窑内热力强度也大幅度提高,热应力的破坏更加明显,浇筑料单位面积受热负荷也相应增加,窑口浇注料需要满足足够的耐火度,机械强度,热震稳定和耐磨性高的指标。

参考《水泥回转窑用耐火材料使用规程》,窑口确定使用刚玉质浇注料或刚玉碳化硅质耐高温耐火浇注料。针对窑口薄弱特性,真金公司研发的窑口专用浇注料,以优质刚玉、碳化硅、进口红柱石和粘结剂制成。具有体积稳定性好,抗热震,耐磨性能好的优点,正常操作中,窑口专用浇注料寿命可以达到12个月以上。

2.增加窑口浇注料的长度

以4.8×72m的4500d/t水泥窑为例,当窑口浇注料长度为0.6m时,长度过短会导致浇注料在窑纵向上整体性不强,无法有效抵抗熟料冲刷力。然而,若将浇注料长度增加至0.8m,则能够提高其纵向整体性,增强抵抗冲刷的能力,同时减少浇注料的损坏情况。

3.增加挡砖圈

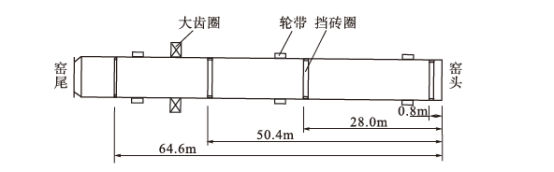

72m长的水泥窑原本设置有三道挡砖圈,分别在距窑口0.8m、50.4m和64.6m处,分担全窑670多吨耐火砖的下移压力。在每次检修换耐火砖和浇注料时都发现0.8m处挡砖圈有被挤掉的现象,说明此挡砖圈承受的压力较大。而且挡砖圈的掉落使得耐火砖的下移力直接作用到窑口上,导致了窑口浇注料的损坏。

鉴于以上因素,在窑28m处增加了一道挡砖圈。4道挡砖圈共同来承担耐火砖的前移的压力,减少对0.8m处挡砖圈的压力,减轻了对窑口浇注料的损坏。

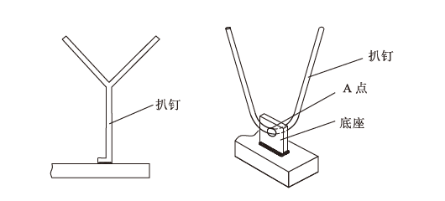

4.由单体扒钉改为组合扒钉

单体扒钉直接焊接在窑口护铁或窑筒体上,无法移动,并且焊接面积较小。当浇注料受热膨胀时,单体扒钉容易脱落。相比之下,组合扒钉采用方形底座直接焊接在护铁或窑筒体上,具有较大的焊接面积和强度,不易掉落的优势。

<!--[endif]-->

5.改变窑口浇注料的施工方法

窑口浇注料的施工由原来先把护铁安装在窑口,再整体浇筑浇注料,改为先在窑下把每块护铁端面的浇注料单独浇筑好,再把护铁安装上窑口,然后再浇筑内弧面的浇注料。

这样使每块护铁端面与内弧面的浇注料分开,也使每块护铁的浇注料各自分开,克服窑转动过程中对浇注料产生的机械应力,减少窑转动对浇注料的破坏。

6.对窑尾烟室进行改造

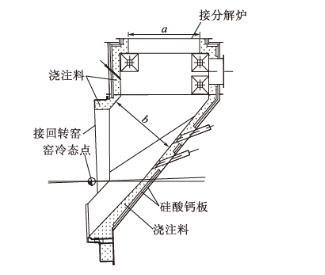

观察窑头及窑尾烟室的压力发现,窑头经常出现正压,同时烟室的负压又偏高(-400~-700 Pa),分析认为是烟室上缩口的直径a及下料舌头至上碹弧的距离b偏小,致使窑内风量少,造成回火产生正压。

将a处由2300 mm增至2400 mm,b处由1850 mm增至2000 mm,改善了窑内的气流环境,使窑口出现正压的情况减少,烟室负压降为-200~-400 Pa,从而改善了窑口温度状况,减少了对窑口浇注料的破坏。

7.提高窑系统运转率

窑系统综合运转率表征了生产是否正常,管理是否精细与稳定,故障开停机频次等全部问题。一般情况下,窑系统综合运转率达到85%算基本正常,超过90%算正常生产,表征生产线非计划检修情况较少。

窑综合运转率越高,窑口浇注料的使用寿命越长。如出现分解炉缩口堵塞等事故,窑口内衬表面温度将在10多个小时内从1400℃左右降低到100-200℃,堵塞排除后,又需要快速升温到正常温度,如此强烈的冷热交替反复进行,窑口浇注料内部组织受到破坏,易断裂脱落,对使用寿命产生很大的负面作用。

窑系统耐火材料受开停窑的损伤极大,窑口浇注料是开停窑损伤的最严重部位。

通过了解窑口耐材的工况,选择适合且高质量的窑口耐材和增加浇注料长度、增加挡砖圈并改为组合扒钉等策略,根据自身情况制定适合的改进方案 。可实现维修成本的降低、延长窑口浇注料的使用寿命,从而提高生产效率和经济效益,不断为水泥企业经济效益赋能,促进其可持续发展,并在竞争激烈的市场中保持竞争力。

——《转载自中国水泥网》